Sicherheit ohne Wenn und Aber.

Die Spritzenfertigung ob Glas oder Kunststoff erfolgt auf Hochleistungsmaschinen bei Taktraten bis zu 600 Spritzen/min. Die Inspektion der Spritzen soll bei diesen Taktraten die richtige Montage, Etikettierung und Befüllung überprüfen und die Rückverfolgbarkeit gewährleisten. Dabei kommen mehrheitlich intelligente Kameras zum Einsatz die bei Montage im Isolator in Edelstahlausführung geliefert werden. Die Auslegung ist jeweils applikationsspezifisch und angepasst an die konkreten Integrationsmöglichkeiten in die Maschine. Die Visualisierung und Bedienung erfolgt in der Regel zentral über die Bedienoberfläche OCTUMISEr die entweder auf einem eigenen Edelstahlrechner oder auf dem Kunden HMI System installiert ist. Der Nutzen dieser Inspektionen liegt in der Fehlerdetektion in einem frühen Stadium in der Maschine, sodass eine Fehlerfortpflanzung vermieden wird und bereits fehlerhafte Teilkomponenten nicht weiter veredelt werden. Dadurch werden Stillstandszeiten durch fehlerhafte Produkte vermieden und so die Wirtschaftlichkeit der Maschine erhöht.

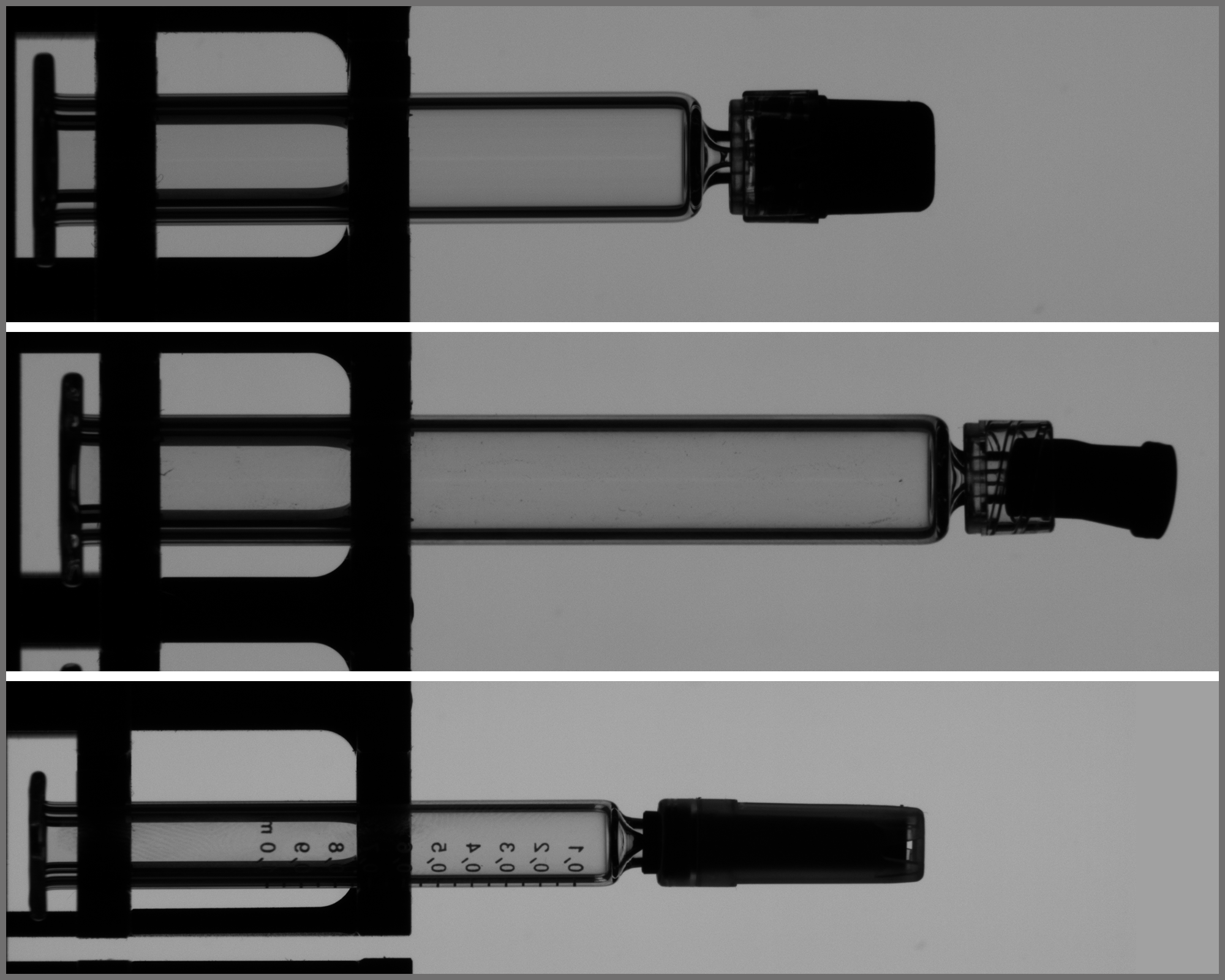

Vermessung der Spritzenlänge

Die Gesamtlänge der Spritzen mit Aufsatz wird automatisch gemessen und entsprechend der Kundenvorgaben klassifiziert. Je nach Format und Längenbereich kommen dabei entweder eine hochauflösende Kamera oder zwei normal auflösende Kameras jeweils mit telezentrischer Optik zum Einsatz. Für die Längenmessung ist auch eine telezentrische Durchlicht Beleuchtung erforderlich da sonst die Wiederholgenauigkeit nicht ausreichend ist. Je nach mechanischen Gegebenheiten können auch hier Umlenkspiegel für die passende Maschinenintegration nötig sein.

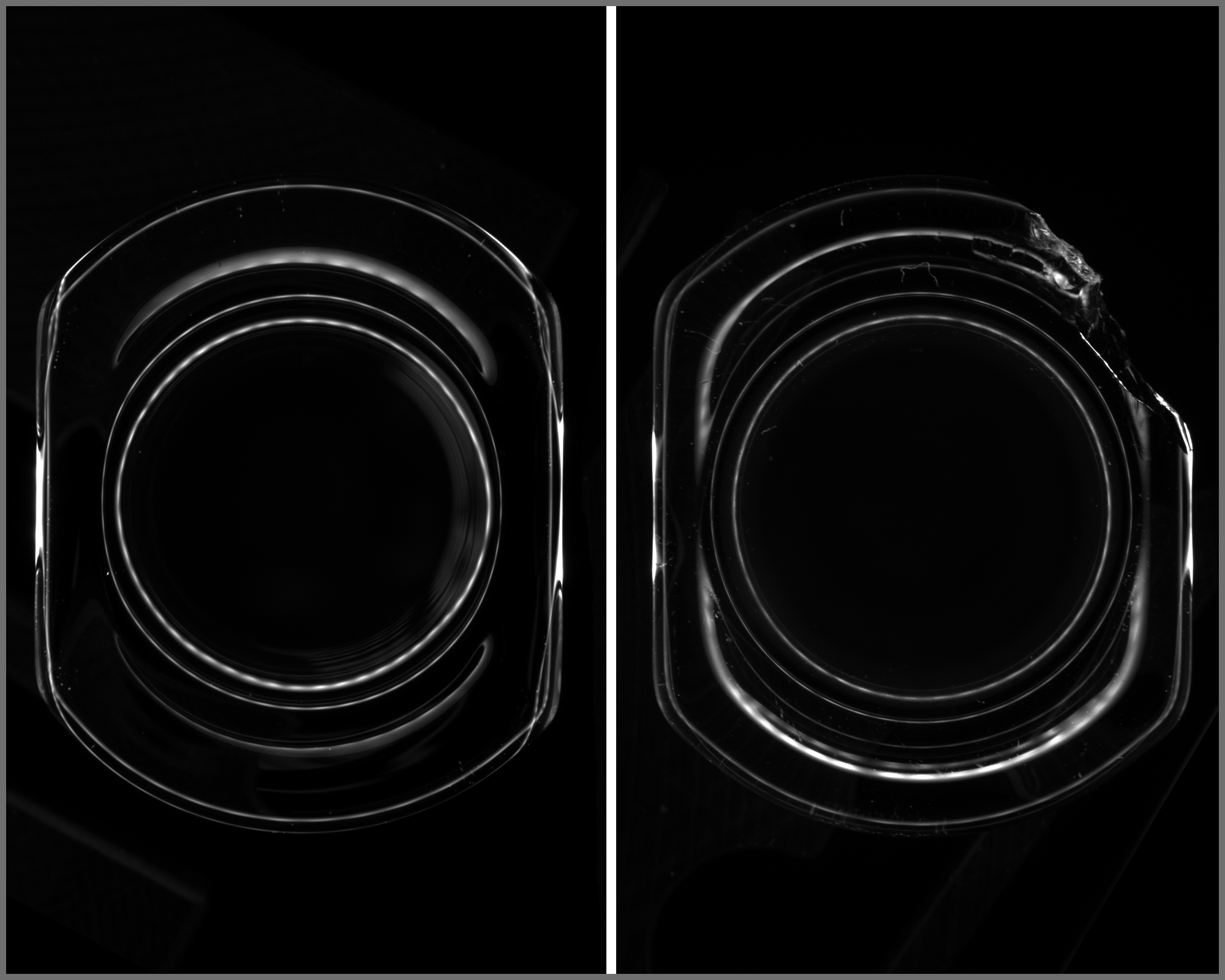

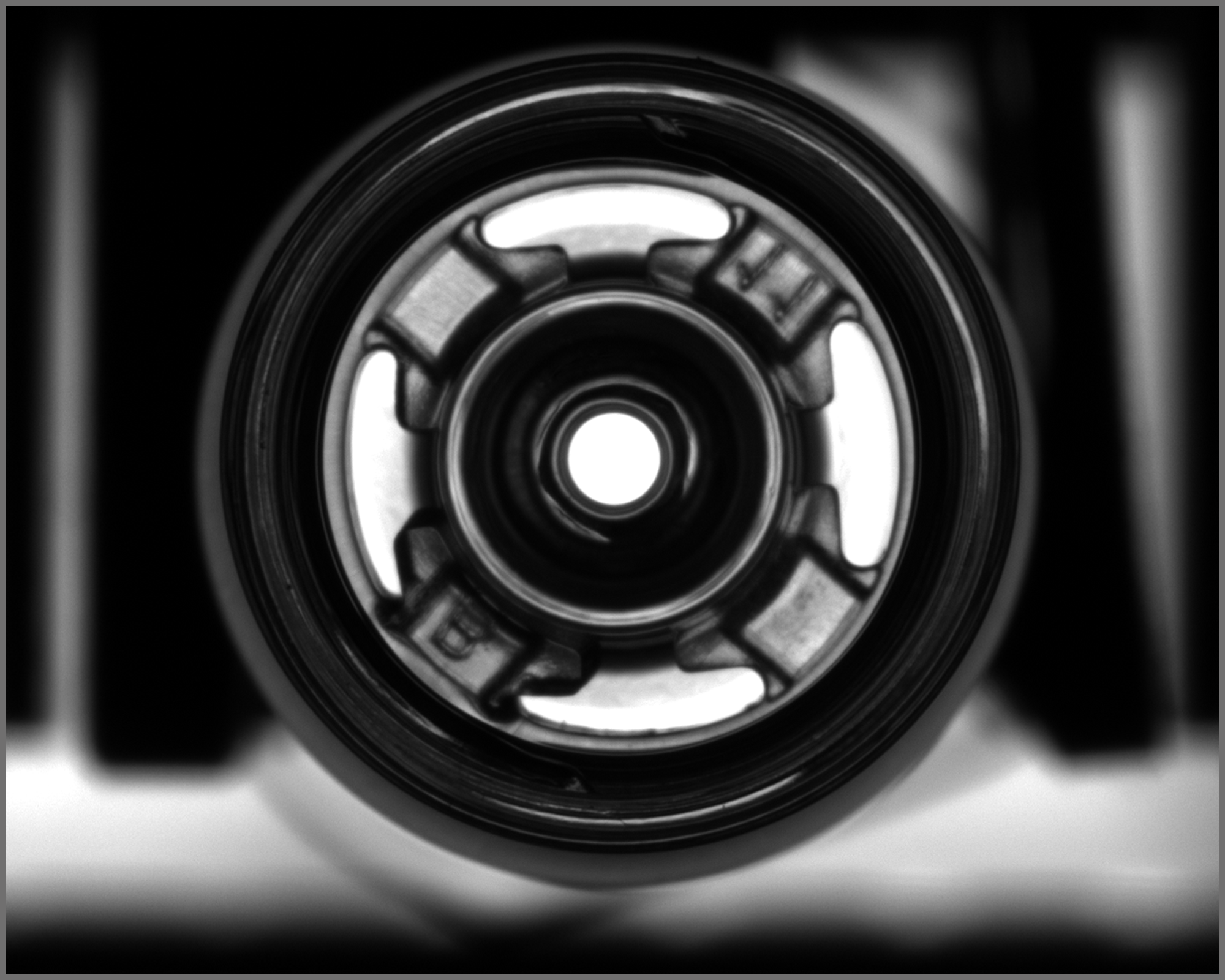

Prüfung Fingerflansch auf Beschädigung

Abplatzer am Fingerflansch stellen eine mögliche Verletzungsgefahr für das medizinische Fachpersonal bei dem Einsatz der Spritzen dar und müssen insofern vermieden werden. Für die Inspektion der Abplatzer wird eine axiale Auflichtanordnung implementiert, die eine kontrastreiche Abbildung der Fingerflansch Kanten ermöglicht. Die Auswertung kompensiert auch die üblichen Schwankungen der Fingerflanschkanten und die geometrischen Schwankungen. Jede Fingerflanschgeometrie muß einmalig eingelernt werden. Die Prüfschärfe ist parametrierbar.

Prüfung Montage Spritzenaufsatz

Der Winkel zwischen Spritzenaufsatz und Glaskörper ist ein weiterer Montageparameter der für eine korrekte Montage in engen Toleranzen sein muss. Bei hohen Genauigkeitsanforderungen werden auch hier telezentrische Objektive in einer Durchlichtanordnung eingesetzt. Bei engen Platzverhältnissen in der Maschine kommen auch Umlenkspiegel zum Einsatz. In der Regel werden zur Ermittlung der Schiefstellung 2 Kamerabilder bei ca. 90 Grad eingesetzt und das Maximum rechnerisch ermittelt.

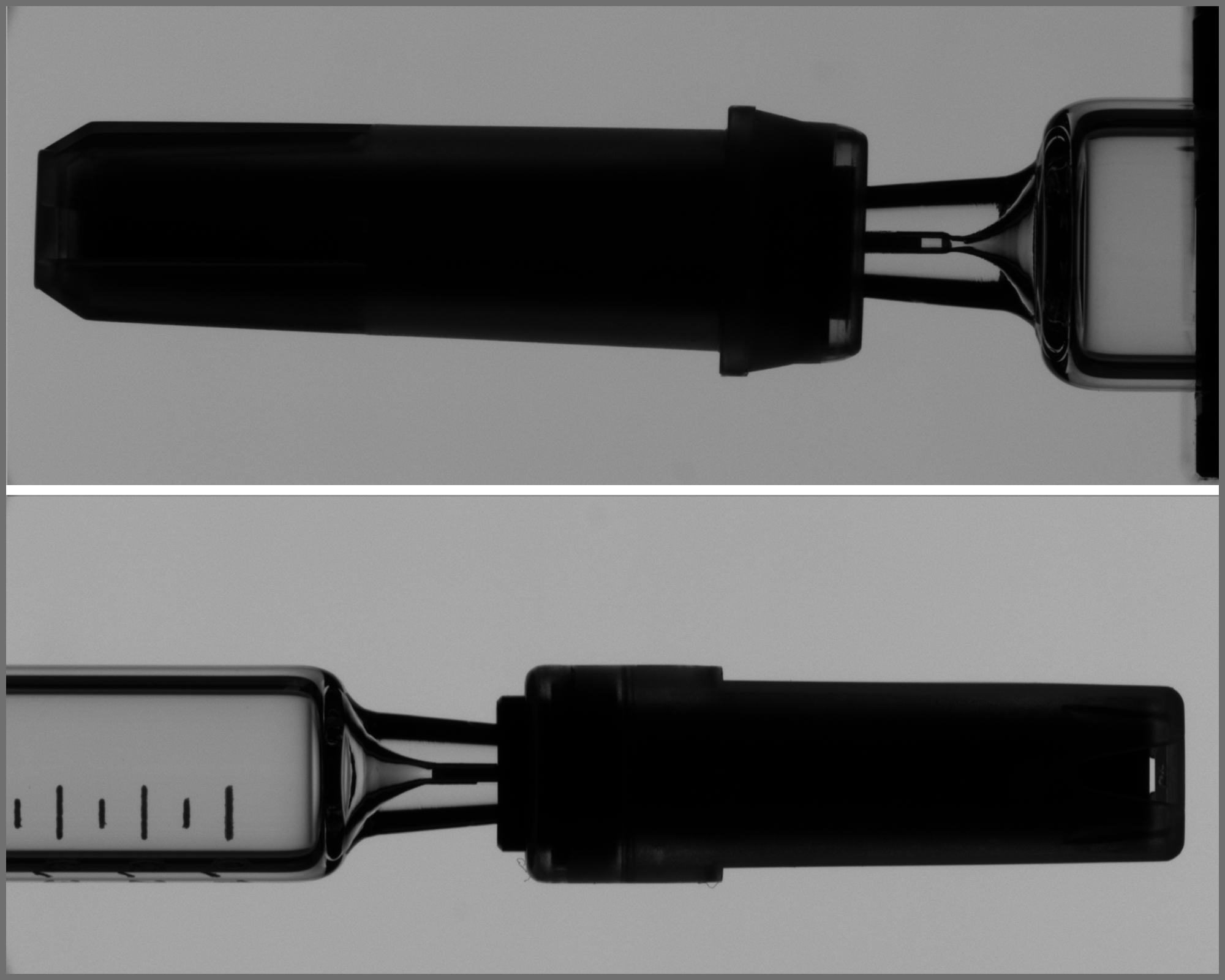

Prüfung Kolbenstangenmontage

Zur Inspektion der Kolbenstangenmontage wird die Einschraubtiefe der Kolbenstange in den Kolbenstopfen gemessen. Dabei ist die Farbe der einzelnen Komponenten sowie die Position der Kolben bei verschiedenen Füllmengen sowie die geforderten Toleranzen ausschlaggebend für die spezifische Auslegung der Komponenten. In der Regel ist hier eine Auflichtanordnung nötig wegen den Platzverhältnissen und dem Transport in der Maschine.

Kontrolle LLA

Der Luer Lock Adapter (kurz LLA) darf keine Ausbrüche an den „Flügel“ haben. Dies wird ebenso durch eine automatische Inspektion gewährleistet. Je nach Gegebenheiten wird dabei eine Durchlichtanordnung direkt oder indirekt realisiert, um eine möglichst kontrastreiche Abbildung zu erzielen. Die Auswertung erfolgt im Graubild durch Mustervergleich und mittels Messfunktionen. Für jedes LLA Format wird eine spezifische Prüfvorschrift hinterlegt, die bei Formatwechsel aufgerufen wird. Der Formatwechsel kann über die implementierten Schnittstellen direkt von dem HMI System der Maschine erfolgen.

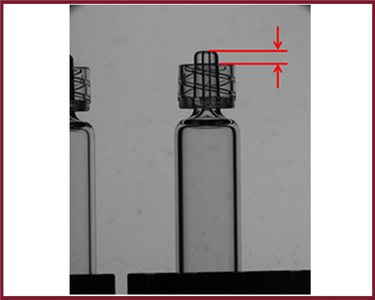

Inspektion Montagemaße

Ein wichtiges Montagemaß ist die Position des Spritzenaufsatzes auf dem Spritzenkörper. Zur Überprüfung dieses Maßes wird eine Durchlichtanordnung in der Regel mit telezentrischer Optik projektiert. Bei besonders hohen Anforderungen an die Messgenauigkeit kann auch eine telezentrische Beleuchtung notwendig sein. Die Kameraauswahl und Anordnung erfolgt applikationsspezifisch ebenso wie die EDV technische Integration in die Maschine. Standardschnittstellen von dig. IO über Profinet, Profibus oder EIP stehen zur Verfügung.

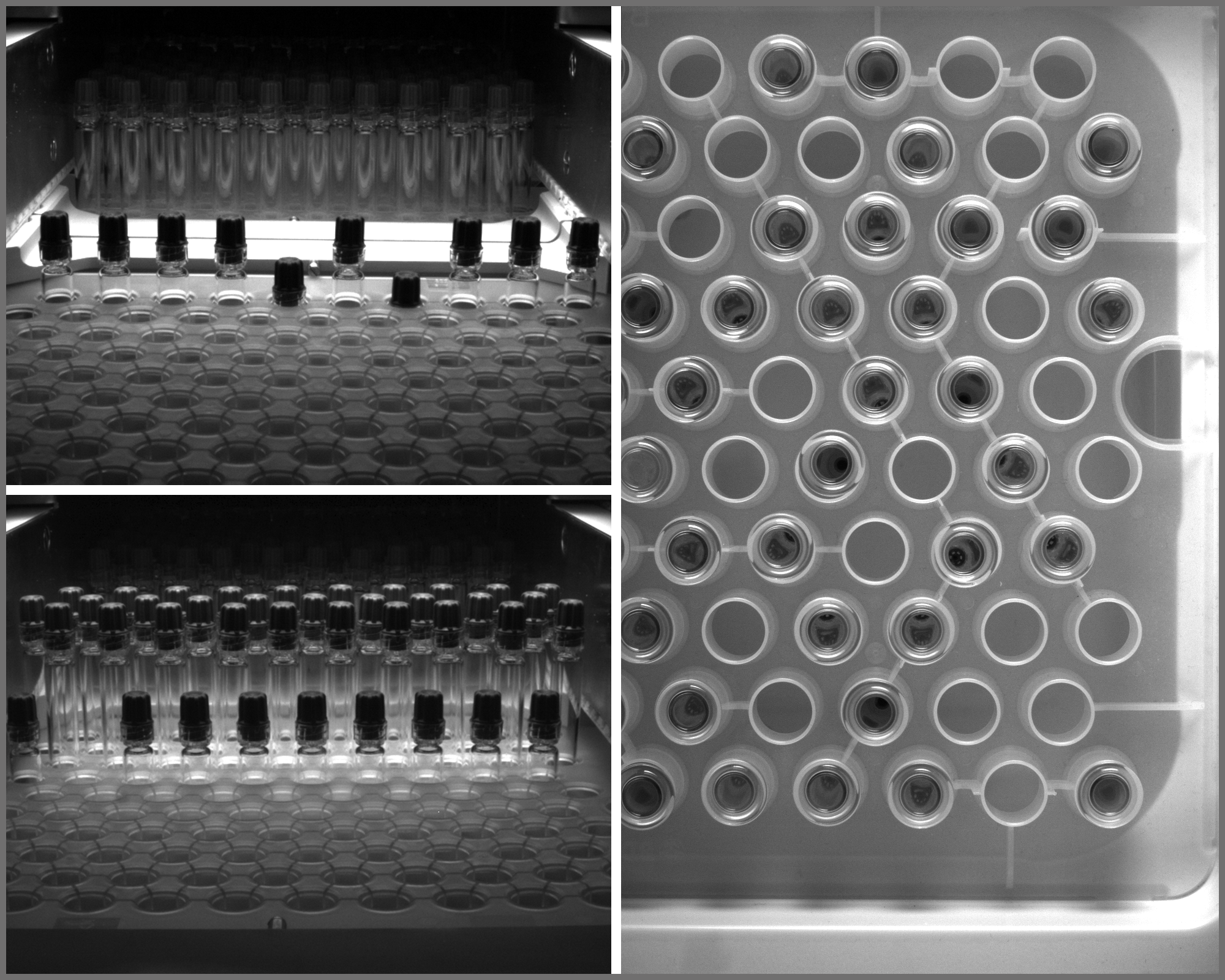

Vollzähligkeit im Spritzennest

Für die Inspektion der vollständigen Befüllung des Spritzennests wird eine hochauflösende Kamera mit spezifischer LED Auflichtbeleuchtung eingesetzt. Die nötige großflächige Ausleuchtung unter den beengten Platzverhältnissen in der Maschine ist eine konstruktive Herausforderung. Hier hilft die 3D Konstruktion zum Projektstart die OCTUM standardmäßig liefert. Je nach Spezifikation, kann ein IO oder NIO Signal ausgegeben werden aber auch die fehlerhafte Position im Nest.

Etiketten Position und Bedruckung

Die Etikettendaten sind sowohl als Klarschrift als auch maschinenlesbaren als 1D/2D Code verfügbar. Die Etikettenprüfung beinhaltet beide Inspektionen also OCR/OCV und Code Lesen. Für ein sicheres Lesen der Codes und Zeichen ist eine Mindestauflösung des Kamerasystems nötig – diese wird applikationsspezifisch ausreichend ausgelegt. Gerade bei der Kombination von Klarschrift und Codes ist eine hohe Rechenleistung nötig um schritthaltend die Inspektionen durchzuführen. Nach Kundenwunsch werden hier die absoluten Positionen oder Abweichungen von einer format-spezifischen Sollposition ermittelt und an die Steuerung übertragen.

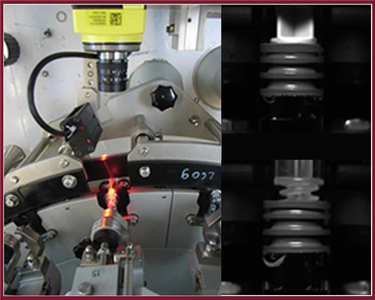

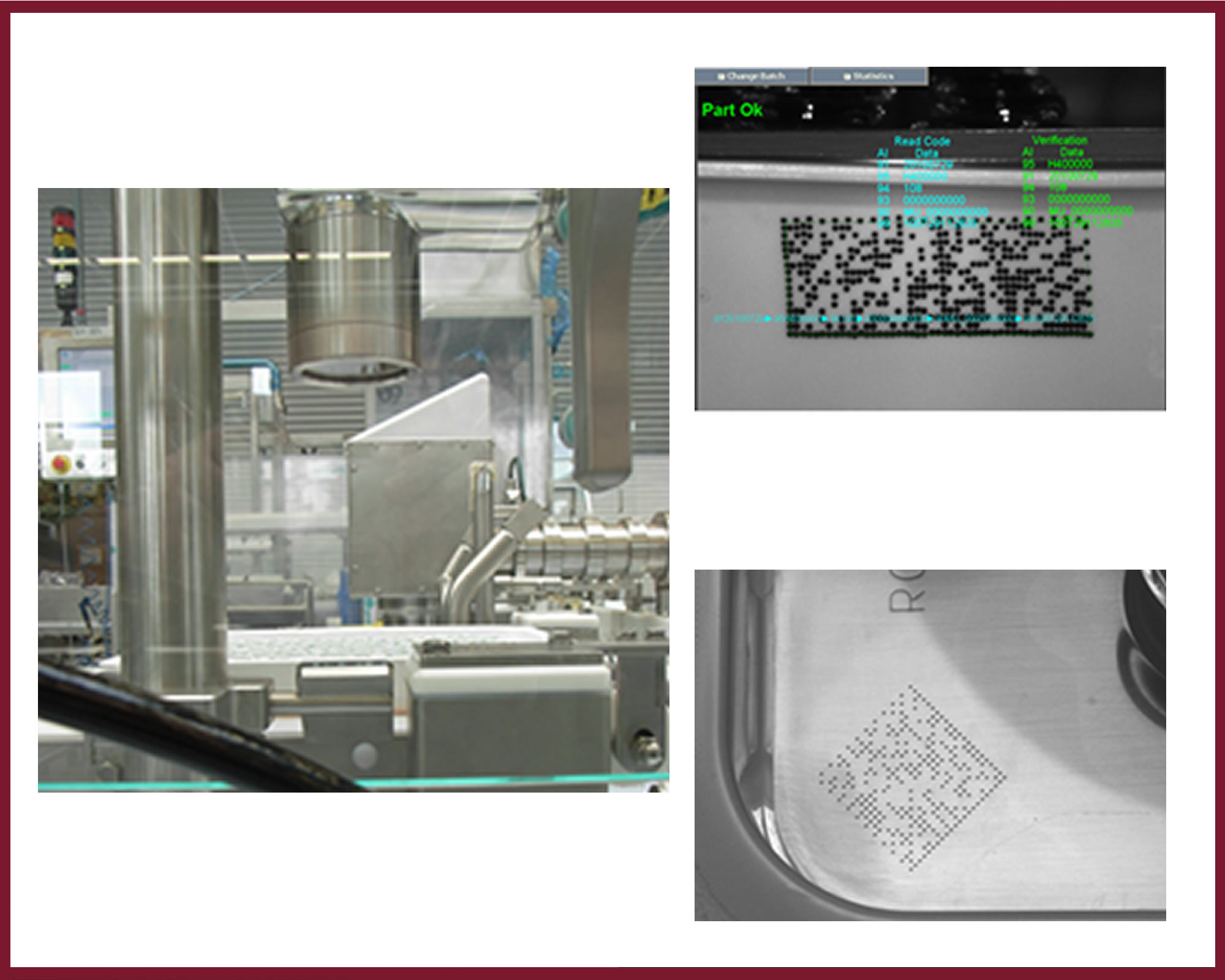

Code Lesen

Neben der Identifikation der Codierungen auf dem Etikett ist auch eine Identifikation von direkt markierten Codes auf z.B. auf dem Spritzennest oder Tub für eine sichere Zuordnung in der Fertigung bzw. Rückverfolgbarkeit nötig. Dazu werden meist intelligente Kameras mit spezifischer Beleuchtung auch in Edelstahl Ausführung beim Aufbau im Isolator eingesetzt. Die Datenvalidierung nach GS1 oder SecurPharm ist implementiert und erprobt. Die Standardschnittstellen können für die SPS Kommunikation oder Linienintegration ebenso genutzt werden.