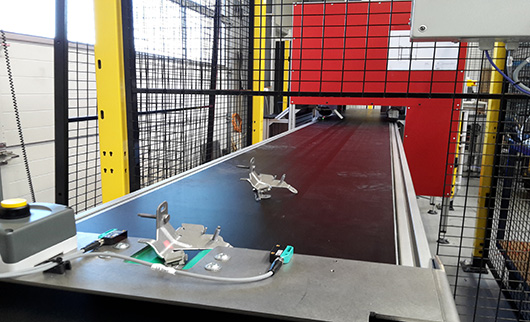

Die vollautomatische Inspektion für Hitzeschild Komponenten erfolgt mit dem PC basierenden Bildverarbeitungssystem CV-600 auf der Basis unserer Systemsoftware CV_Inspect. Für die Applikation, werden 2 Kameraansichten benötigt um die vollständige und korrekte Montage sowie die korrekte Geometrie zu prüfen. Die Hitzeschild Komponenten werden manuell auf ein Förderband abgelegt. Das Förderband taktet automatisch je einen Takt weiter und befördert die Bauteile in die Standard Prüfzelle mit den beiden Kameras und Beleuchtungen. Hat das Teil die Sollposition erreicht, wird die Bildaufnahme über Profinet ausgelöst. Die Kameras betrachten dabei jeweils eine spezifische Bauteilansicht um möglichst alle Anbauteile vermessen und prüfen zu können. Die Bildaufnahme erfolgt stationär, die Ergebnisse der Prüfung werden sofort an die Maschinen SPS übertragen und das IO Bauteil wird mittels Lasermarkierung gekennzeichnet. NIO Teile werden ausgeschleust und nicht markiert.

Jede der Kameras lokalisiert in Ihrem Bildausschnitt das Bauteil, führt die Lage nach und prüft die Anwesenheit der Anbauteile. Zusätzlich werden gerade für die positionskritischen Anbauteile mehrere Messungen durchgeführt sodass indirekt die 3D Lage dieser Anbauteile zusätzlich erfasst werden kann. Damit werden Verbiegungen oder Verformungen erkannt und eine reibungslose Weiterverarbeitung sichergestellt werden. Mit der hohen Kameraauflösung sind auch die kleinen Merkmale sicher prüfbar. Dabei werden die Prüfmerkmale parametriert oder gelernt. Umfangreiche Statistikfunktionen erleichtern die korrekte Parametrierung. Der Prüfbereich wird entsprechend verkleidet sodass die Teilezuführung und Weiterführung gewährleistet ist jedoch gleichzeitig eine Fremdlichtabschottung stattfindet.