Typ- und Positionserkennung von Motorblöcken.

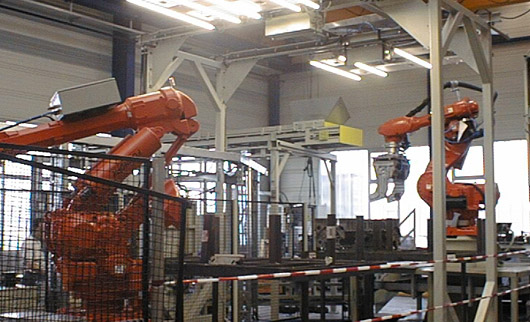

Bei einem mexikanischen Automobilzulieferer werden Motorblöcke nach dem Gießprozess in einer vollautomatischen Anlage durch einen Roboter zum so genannten Abknacken und Absägen von Steigern und Angüssen in die Bearbeitungsstation transportiert. Dabei werden jeweils 6 Motorblöcke auf einer 2,50 x 1,60m großen Transportpalette durch die Abkühlstrecke zu der Knackstation gefördert. Zum Greifen der Teile benötigt der Roboter die Position der einzelnen Motorblöcke mit einer Genauigkeit von +/- 2mm. Zur Vermeidung von Spannungsrissen durch ungleichmäßiges Abkühlen befindet sich in den Motorblöcken ein ca. 40cm langes Kühleisen. Nach dem Abnehmen der Motorblöcke bleiben die Kühleisen auf den Transportpaletten liegen und sollen in der folgenden Station ebenfalls mit einem Roboter entnommen werden. Die Lagevarianz der Kühleisen auf den Paletten beträgt dabei +/- 50mm. Die Verdrehung kann bis zu +/- 15° betragen.

Mit insgesamt 12 Kameras und dem PC-Bildverarbeitungssystem CV-600 wurde die 2-D Positionsbestimmung der Motorblöcke und Kühleisen realisiert. Dazu sind jeweils 6 Kameras über der Transportpalette in der Station zur Entnahme der Motorblöcke sowie in der Station zur Entnahme der Kühleisen installiert. Eine Zuordnung von jeweils einer Kamera pro Motorblock bzw. Kühleisen ist durch die hohe geforderte Genauigkeit in Bezug auf die Größe der Palette von 2,5 x 1,6m notwendig. Die verwendeten Algorithmen arbeiten ausschließlich mit der Teilekontur, da die reflektierenden Teileoberflächen bei jedem Guss ein anderes Muster ergeben. Dazu wird die jeweils eingelernte Kontur als Vektordaten gespeichert und im Produktionszyklus gesucht. Die subpixelgenaue und schnelle Positionsbestimmung erfolgt auch bei großer Lagevarianz und starken Variationen der Lichtverhältnisse sehr robust. Die Anlagensteuerung triggert die Bildaufnahme der 12 Kameras über die Profibus-Schnittstelle. Mit der Aufnahme wird die Position des Teiles bestimmt und auf das Koordinatensystem des jeweiligen Roboters transformiert. Die daraus generierten Positionsdaten werden zum einen über eine serielle Schnittstelle direkt an den Roboter und zum anderen über den Profibus an die SPS übergeben. Anhand der direkt übergebenen Positionsdaten wird der Roboter gesteuert, die an die SPS übergebenen Daten dienen alleine der Freigabe. Dadurch kann bei der Summe der durch die SPS zu verarbeitenden Daten eine Zeitersparnis erzielt werden.

Die schwierigen Randbedingungen mit variierenden Guss- und Metalloberflächen sowie Helligkeitsschwankungen im Produktionsbetrieb stellen eine besondere Herausforderung an das Bildverarbeitungssystem dar. Nur mit der Kontur basierenden Teileerkennung ist der notwendige Automatisierungsgrad in der Gesamtanlage sicher zu erreichen. Zudem kann durch die leistungsfähige Software die Auswertung aller 12 Kameras mit einem System realisiert werden.