Verdichterräder sind Schlüsselkomponenten im Turbolader und sorgen für eine Leistungs- und Effizienzsteigerung der Verbrennungsmotoren. Umdrehungen von bis zu 200.000U/min und Temperaturen jenseits der 1000°C stellen hohe Ansprüche an Material, Geometrietreue und Unwucht der Verdichterräder.

Um diese Ansprüche zu erfüllen, sollen Verdichterräder bis 62mm Außendurchmesser in der Endkontrolle automatisch identifiziert und geprüft werden damit nur sortenreine Bauteile im Turbolader verbaut werden. Die Verdichterräder sollen auf Unterseite und Oberseite auf Oberflächenfehler geprüft werden. Der Typ soll anhand geometrischer Merkmale wie Durchmesser, Anzahl und Richtung der Schaufeln verifiziert werden. Die mit Tintenstrahldrucker gedruckten Zeichen sollen geprüft werden. Der gedruckte oder gelaserte DMC soll geprüft werden. Die Wuchtentnahmen und die Kennzeichnung sollen für die Oberflächenprüfung ausgeblendet werden.

Innovative Bildverarbeitungslösung von OCTUM prüft und sortiert die Verdichterräder.

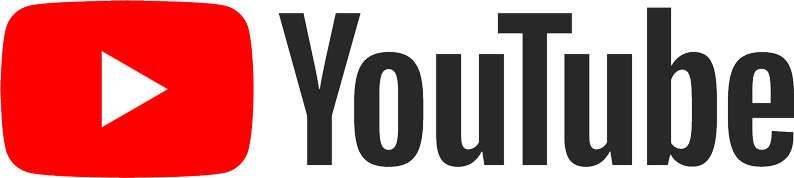

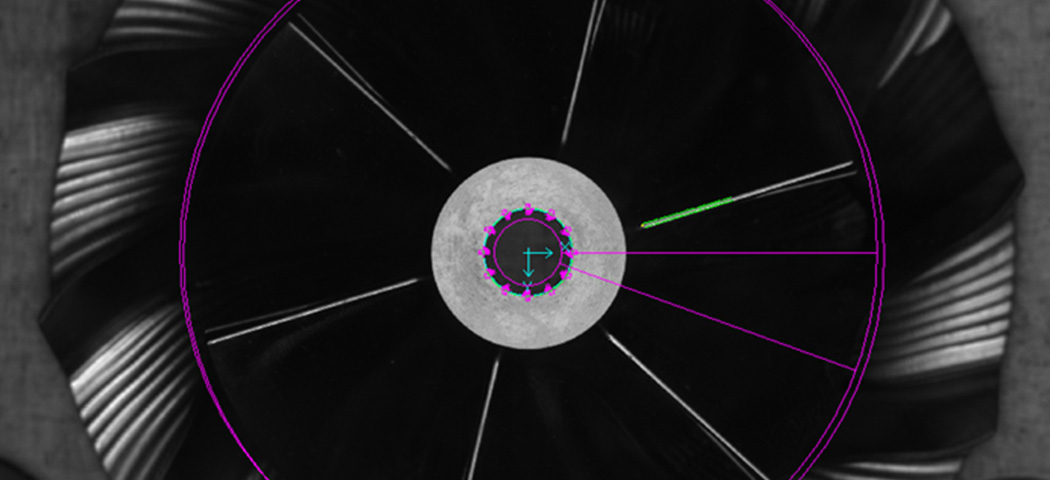

Bei einem führenden Anbieter von Verdichterrädern, sorgt eine innovative Bildverarbeitungslösung von OCTUM für die automatische Endkontrolle der Verdichterräder. In 3 Kamerastationen mit bi-telezentrischen Optiken, hochauflösenden 16MP, 8MP und 4MP Kameras, angepassten LED Beleuchtungen werden die Verdichterräder vermessen auf Beschädigungen geprüft und die Beschriftung mit Klarschrift oder 2D DMC gelesen damit nur einwandfreie Produkte sortenrein ausgeliefert werden. Die komplexe Bauteilgeometrie, die Varianz der Oberflächen mit variablen Wuchtentnahmen, die hohe Typenvielfalt mit teilweise geringsten Unterscheidungsmerkmalen der Typen und die extrem variable Bedruckung stellen eine Herausforderung für die Bildverarbeitungslösung dar. Mit CV_Inspect 2.0 von OCTUM konnte die Aufgabenstellung prozeßsicher gelöst werden.

In den einzelnen Stationen erfolgen folgende konkrete Prüfungen:

- Vermessung Durchmesser Nabe (Innen und Außen) und Bohrung (Wiederholgenauigkeit besser als ±20µm)

- Prüfung Anwesenheit der Fase und Breite der Phase der Nabe

- Verifikation der Anzahl und Drehrichtung der Schaufeln

- Verifikation von möglichen Schaufelverbiegung en

- Vermessung des Eintrittsdurchmessers anhand der Schaufelendpunkte ( Wiederholgenauigkeit besser als ±80µm je nach Ausprägung Schaufelendpunkte)

- Oberflächeninspektion Nabenfläche (Dellen, Kratzer, Druckstellen…ab 0,1x0,1mm) mit Maskierung ggf. vorhandener typspezifischen Wuchtentnahmen.

- Prüfung auf Kantenbeschädigung der Nabenkanten ab 100x100µm.

- Vermessung Durchmesser Planfläche (PF) Radrücken (Innen und Außen) und Bohrung (Wiederholgenauigkeit besser als ±20µm)

- Prüfung Anwesenheit der Fase und ggf. Breite der Phase der PF

- Vermessung des Außendurchmessers Radrücken (Genauigkeit ±20µm)

- Bestimmung des Austrittsdurchmessers –sofern vorhanden- (Wiederholgenauigkeit besser als ±80µm je nach Ausprägung Schaufelendpunkte)

- Oberflächeninspektion der PF Radrücken (Dellen, Kratzer, Druckstellen…ab 0,1x0,1mm)

- Prüfung auf Kantenbeschädigung der PF Radrücken und der Fase (sofern vorhanden) ab 80x80µm.

- Oberflächeninspektion der gesamten prüfbaren Fläche Radrücken ab 0,1x0,1mm.

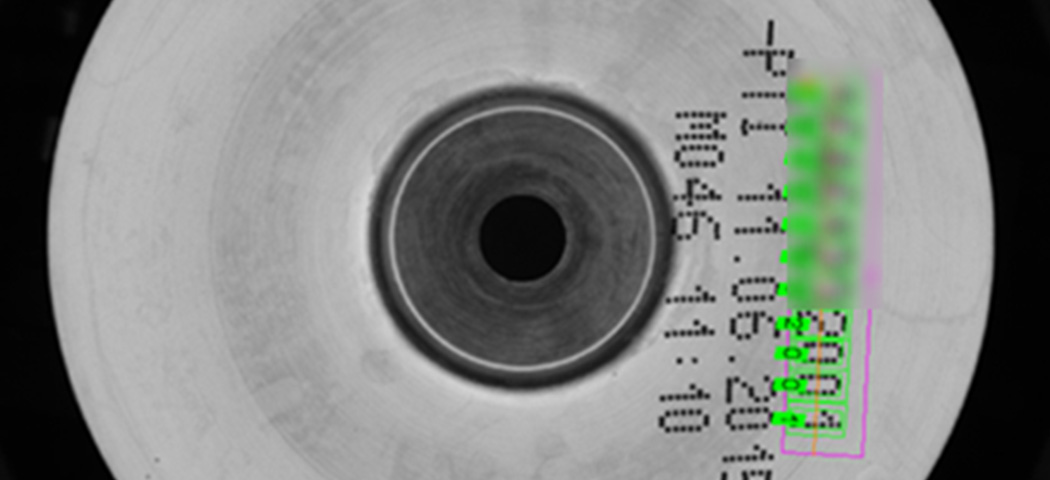

- Verifikation der Klarschrift Bedruckung (OCV) für Zeichen ab einer Schrifthöhe 1,5mm

- Lesen des gedruckten oder gelaserten DMC auch in Kombination mit den bedruckten Zeichen (OCV) für Codes ab einer Dotgrösse von 0,1x0,1mm

- Prüfung große Bearbeitungsfehler bzw. Stellen ohne Bearbeitung im kompletten Radrücken

Die Zykluszeit der Gesamtinspektion ist abhängig von der gewählten Automatisierungslösung, die Inspektionen in den einzelnen Kamerastationen benötigen 0,5-1,5s je nach Durchmesser und Komplexität der jeweiligen Geometrie. Die Teile müssen sauber präsentiert werden. Durch die guten Ergebnisse der automatischen Inspektion sind weitere Systeme geplant.